Korszerűsített hexalobuláris fej karima csavarok

Kérdés küldése

A kezdetektől fogva alapos ellenőrzést végeztünk az ésszerűsített hexalobuláris fej karima csavarokról. Mindenekelőtt az általunk használt nyersanyagokat (nagy szén -dioxid -acél vagy ötvözött acél) szigorúan megfelelnek a mainstream ipari előírásoknak, mint például az ASTM és az ISO.

A gyártási folyamat során a gép ellenőrzi a tekercs, a karima és a fej gyártási pontosságát. Annak biztosítása érdekében, hogy a minták ellenálljanak a torziós szilárdságnak, rendszeres teszteket végezünk. Minden termékcsomagot kézzel gondosan megvizsgálnak, hogy azonnal felismerjék a lehetséges hibákat, például a repedéseket és az egyenetlen bevonatot.

Az ilyen típusú részletes ellenőrzés hatékonyan biztosíthatja az egyes csavarok megbízható működését, és különösen fontos a kritikus alkalmazási forgatókönyvekben.

Termék részletei

Mielőtt elhagyná a gyárat, minden korszerűsített hexalobuláris fej karima csavarok átfogó minőségi ellenőrzést végeznek. Pontos eszközöket használunk a szálak ellenőrzéséhez, hogy megbizonyosodjunk arról, hogy a karima lapos -e, és megvizsgáljuk, hogy a meghajtó rendszer ép -e. Minden egyes termékcsaládból véletlenszerűen kiválasztunk mintákat az erősítő tesztekhez (például az oldalirányú erővel szemben) és a korróziós tesztekhez, beleértve a só spray -teszteket is.

Bármely minősített csavar eltávolításra kerül. Csak az összes szabványnak teljes mértékben megfelelő csavarokat szállítják. Ez a kézbesítés előtt elvégzett aprólékos ellenőrzés azt jelenti, hogy biztos lehet benne, hogy ezek a csavarok megbízhatóan működnek, és a használat során a kudarc lehetősége alacsonyabb lesz.

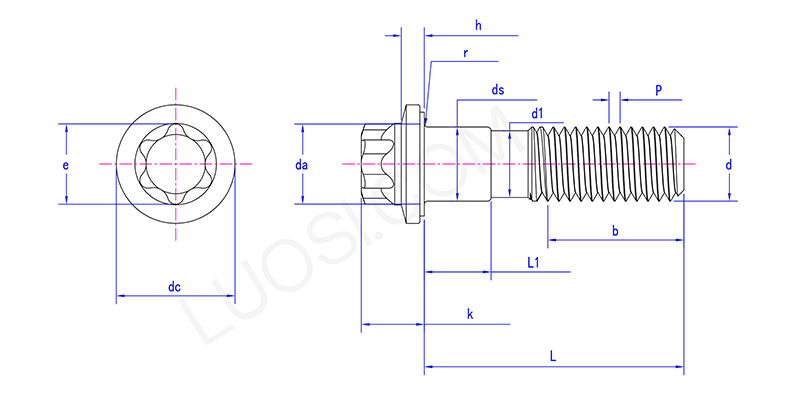

| Mon | M5 | M6 | M8 | M10 | M12 | M14 | M16 | M18 | M20 |

| P | 0.8 | 1 | 1 | 1.25 | 1 | 1.25 | 1.5 | 1.25 | 1.5 | 1.75 | 1.5 | 2 | 1.5 | 2 | 1.5 | 2 | 2.5 | 1.5 | 2 | 2.5 |

| Igen Max | 5.7 | 6.8 | 9.2 | 11.2 | 13.7 | 15.7 | 17.7 | 20.2 | 22.4 |

| DC Max | 11.8 | 14.2 | 17.9 | 21.8 | 26 | 29.9 | 34.5 | 38.6 | 42.8 |

| D1 | 4.48 | 5.35 | 7.19 | 9.03 | 10.86 | 12.70 | 14.70 | 16.38 | 18.38 |

| DS Max | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| DS Min | 4.82 | 5.82 | 7.78 | 9.78 | 11.73 | 13.73 | 15.73 | 17.73 | 19.67 |

| e | 7.3 | 9.2 | 10.95 | 12.65 | 16.4 | 18.15 | 21.85 | 25.4 | 28.9 |

| k max | 6.5 | 7.5 | 10 | 12 | 14 | 16 | 19 | 21.5 | 24 |

| K -min | 6.25 | 7.25 | 9.75 | 11.75 | 13.75 | 15.75 | 18.75 | 21.25 | 23.75 |

| R Min | 0.2 | 0.25 | 0.4 | 0.4 | 0.6 |

0.6 |

0.6 |

0.6 |

0.6 |

| L1 perc | 7.5 | 9 | 12 | 15 | 18 | 21 | 24 | 27 | 30 |

| H -min | 1.45 | 1.75 | 2.65 | 3.6 | 4.1 | 5.1 | 5.5 | 6 | 6.5 |

| H Max | 1.7 | 2 | 2.9 | 3.9 | 4.4 | 5.4 | 5.8 | 6.4 | 6.9 |

GYIK

K: Hogyan ellenállnak a korróziónak és milyen bevonatok állnak rendelkezésre az egyszerűsített hexalobuláris fej karima?

V: Az ésszerűsített hexalobuláris fej karima csavarok korróziója elsősorban az anyaguktól vagy a bevonatoktól függ. A rozsdamentes acél típusú csavarok a króm jelenléte miatt természetesen ellenállhatnak a rozónak. A szénacél csavarok általában bevonatokhoz, például galvanizáláshoz, ón bevonáshoz vagy epoxi -gyantához szükségesek. A galvanizáció jó védelmet nyújt száraz vagy beltéri környezetben, míg a forró horganyzás erősebb védelmet nyújt a kültéri vagy nedves körülmények között. A rendkívül kemény környezetben, például a tengeri vagy kémiai környezetben, a speciális bevonatok, például a xilán vagy a dacromet felhasználhatók a sós víz és a kémiai anyagok eróziójának ellenállására.